Le truss-rod réalisé est librement inspiré du modèle « Spoke Nut Hot Rod » de Stewart Mac Donald.

Le truss-rod réalisé est librement inspiré du modèle « Spoke Nut Hot Rod » de Stewart Mac Donald.

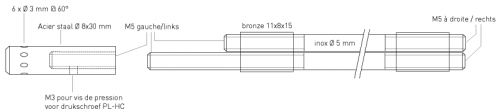

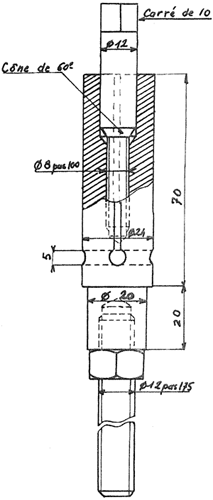

Il s'agit d'un modèle double action, composé de deux blocs et deux tiges filetées. La tête présente 6 ou 8 trous permettant un réglage facile à l'aide

de n'importe quel outil fin : tournevis, clé Allen... La tête est facilement réalisable à la fraiseuse.

Le modèle de Stewmac présente une tête brasée ; la notre sera simplement fixée à l'aide d'une vis de pression, ce qui nous permet éventuellement de la fabriquer en aluminium.

Le truss-rod doit être installé tige active vers le bas. On agit contre les cordes en vissant la tête vers la droite.

1. plan, fournitures, outillage

Fourniture : plaque de bronze de 10 mm d'épaisseur, tige inox diamètre 5 mm (environ 1,20 m),

5 cm d'acier rond diamètre 8 mm, une vis de pression M3, gaine thermoretractable pour une ou les

deux tiges.

Outillage : tarauds et filières M5 droit et gauche, tour, fraiseuse et plateau diviseur.

2. Réalisation des tiges filetées

2. Réalisation des tiges filetées

• Coupe des tiges à bonne longueur.

• Chariotage des extrémités à 4,8 mm sur toute la longueur du filetage (le taraudage repoussera le métal jusqu'au bon diamètre).

• Taraudage des extrémités.

• Taraudage des extrémités.

Engager la filière au tour pour s'assurer de la concentricité.

Bien lubrifier et revenir en arrière tous les 1/4 de tour pour casser le copeau.

• Finir les tiges par un léger chanfrein.

• Finir les tiges par un léger chanfrein.

• L'une des tiges peut être garnie de gaine thermorétractable, pour éviter l'émission de bruits parasites.

3. Réalisation des blocs

• Débiter et fraiser deux blocs de bronze approximativement à 15x10x12 mm. Les blocs seront rectifiés à leur dimension définitive une fois le trussrod

assemblé.

• Centrer et percer deux trous de 4,2 mm avec un entraxe de 5,5 mm.

• Tarauder à M5. Un bloc est entièrement fileté à droite, l'autre avec un filetage à gauche (côté tête, voir plan).

4. Réalisation de la tête

• Dressage d'une extrémité.

• Dressage d'une extrémité.

• Centrage et perçage à 4,2 mm.

• Taraudage à M5, pas à gauche.

• Centrage et perçage à 3 mm des trous de la tête.

• Centrage, perçage et taraudage à M3 du trou de la vis de pression.

• Débit à la bonne longueur (30 mm), chanfreinage.

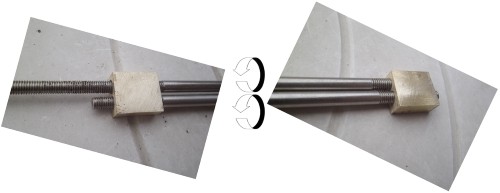

Les tiges sont introduites simultanément dans les deux blocs, en tournant dans le même sens.

Puis la tête est vissée, et la vis de pression mise en place.

Puis la tête est vissée, et la vis de pression mise en place.

Un peu de frein-filet peut être utilisé pour éviter tout risque de desserage de la tête. On peut également pratiquer un petit méplat sur la tige filetée.

A ce stade, on peut poursuivre le fraisage des blocs de manière à alléger le truss-rod et amener les faces du bloc au plus près des tiges filetées. (11 mm en hauteur, 8 mm ou moins en largeur).

Et voilà ! Coût de revient, hors outillage, moins de 5 €

6.Fournitures

Tige inox Ø 5 mm : Staal Service Vlaanderen

Zandvoortstraat 17 2800 Mechelen

Depuis la gare de Malines, bus 6, arrêt Wayenborgstraat

(2€/m, 3m minimum)

Bronze au poids (environ 6 €/kg) : Métalifer

7 rue de Cherbourg 67100 Strasbourg

Tarauds et filières pas normal et gauche : l'excellente, l'irremplaçable maison Micro modèle

156A route des Romains 67200 Strasbourg

(22 €/set de 3 tarauds à main M5 à gauche, filière 22,50 €)

Juin 2012, scriptie de deuxième module Steel string.

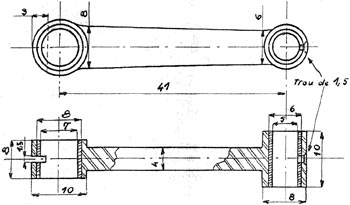

La bielle est tirée d'un bloc d'alu de

La bielle est tirée d'un bloc d'alu de