Aujourd'hui, une bielle pour le projet de mini-moteur à essence :

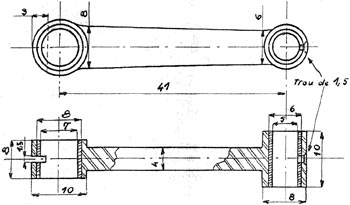

La bielle est tirée d'un bloc d'alu de récupération. L'entraxe de la tête et du pied de bielle est de 41 mm. La tête (côté maneton) est alésée à 8 mm et munie d'une bague laiton emmanchée à force (8,15 mm) et alésée à 7. Le pied de bielle (côté piston) est alésé à 6 puis bagué (6,10 mm) et alésé à 5 mm.

La bielle est tirée d'un bloc d'alu de récupération. L'entraxe de la tête et du pied de bielle est de 41 mm. La tête (côté maneton) est alésée à 8 mm et munie d'une bague laiton emmanchée à force (8,15 mm) et alésée à 7. Le pied de bielle (côté piston) est alésé à 6 puis bagué (6,10 mm) et alésé à 5 mm.

( note : l'emmanchement à force est réalisé très simplement à l'aide d'un étau. Les bagues supportent étonnamment bien le traitement, malgré une paroi de 0,5 mm et une surcote conséquente )

Le bloc est serré, face de référence contre le mandrin du tour, puis dressé à 10 mm (largeur finale du pied de bielle, la tête étant à 8 et le corps à 4 mm).

Après le dressage des faces, le pied de bielle est dégagé d'un mm par face (soit une largeur de 8 mm), toujours avec la même méthode.

Un petit outil de maintien, réalisé au tour à partir d'une barre ronde de 10 mm, permet de maintenir le bloc en rotation autour du pied de bielle :

Le bloc est ensuite fixé dans le mandrin, puis le corps de la bielle est dégagé sur les deux faces de 2 mm (soit une épaisseur finale de 4 mm). L'extérieur du pied de bielle est proprement dégagé à l'aide d'un outil fin à bec rond :

Ensuite, rebelote mais cette fois ci-du côté de la tête de bielle (nouvel outil de maintien, dégagement du corps de la bielle et de l'extérieur de la tête). Le surplus de métal est grossièrement éliminé à la disqueuse, pour éviter que la pièce ait trop de balourd :

La bielle finie de tour :

Après cette opération, il ne reste plus qu'à détourer la bielle. Cette opération peut être menée à la fraiseuse ou à la lime bâtarde, puis finie à la lime douce, à la pierre, au papier de verre à l'eau... La finition importe peu, seuls les alésages sont fonctionnels.

Et voilà.